Die Shuangyang Group ist ein High-Tech-Unternehmen, das Forschung und Entwicklung, Produktion und Vertrieb integriert. Das Unternehmen verfügt über ein vollständiges Managementsystem. Nachdem der Vertriebsmitarbeiter des Unternehmens die ED1-2-Bestellung des Kunden erhalten hat, müssen mehrere Abteilungen zusammenarbeiten, um die Auftragsproduktion abzuschließen.

Planungsabteilung

Führen Sie eine Preisüberprüfung durch und der Merchandiser gibt Produktmenge, Preis, Verpackungsmethode, Lieferdatum und andere Informationen in das ERP-System ein

Überprüfungsabteilung

Nachdem mehrere Teile die Prüfung bestanden haben, werden sie vom System an die Produktionsabteilung gesendet.

Produktionsabteilung

Der Planer der Produktionsabteilung entwickelt auf der Grundlage des Kundenauftrags den Gesamtproduktionsplan und den Materialbedarfsplan und übergibt diese an die Produktionswerkstatt und die Einkaufsabteilung.

Einkaufsabteilung

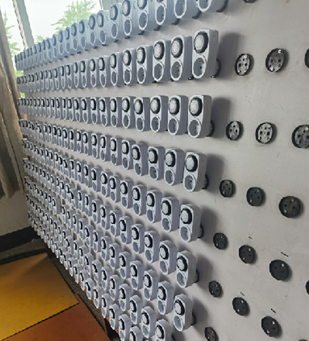

Liefern Sie Kupferteile, elektronische Komponenten, Verpackungen usw. entsprechend dem geplanten Bedarf und organisieren Sie die Produktion in der Werkstatt.

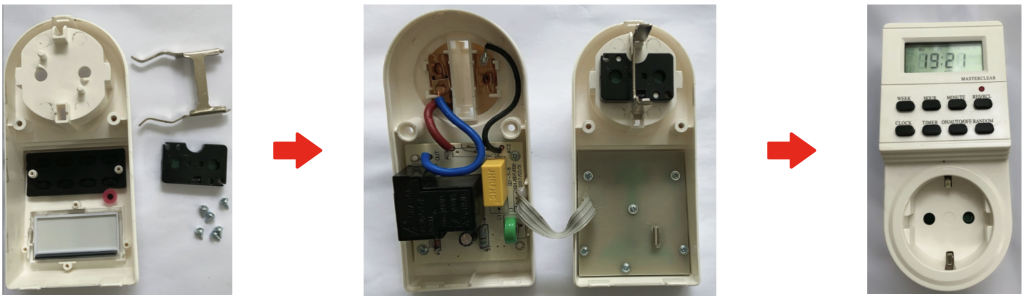

Produktionsprozess

Inspektionsprozess

Erstmusterprüfung

Inspektion

Produktmodell

Der Inhalt stimmt mit der Bestellung überein

Schweißpunkte

Kein virtuelles Schweißen oder fehlendes Schweißen

Außen

Kein Schrumpfen, Ablagerungen, Grate, Grate usw

LCD-Bildschirm

Es sind keine Trümmer darin, es werden verschwommene, überlappende Bilder angezeigt und die Striche sind vollständig

Sicherheitsfilm

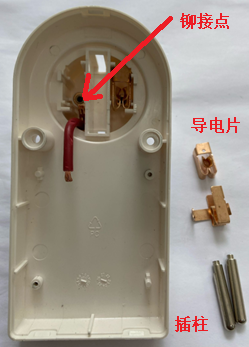

Der einzelne Einbringpfosten ist nicht offen einsetzbar und flexibel umsetzbar

Reset-Taste

Wenn Sie darauf klicken, können alle Daten normal gelöscht werden und die Zeitmessung beginnt mit den Standardeinstellungen des Systems

Funktionstasten

Die Tasten sind nicht locker oder rissig und elastisch, und die Tastenkombinationen sind flexibel und effektiv

Einsteck- und Ausziehkraft

Die Steckdose wird 10 Mal ein- und ausgesteckt, der Abstand zwischen den Erdungsklammern beträgt zwischen 28-29 mm und die Steck- und Ziehkraft der Steckdose beträgt mindestens 2 N und höchstens 54 N

Inspektion des fertigen Produkts

Ausgangsleistung

Stellen Sie das Produkt auf den Prüfstand, schalten Sie den Strom ein und schließen Sie die Ausgangsanzeige an. Es muss deutlich ein- und ausgeschaltet sein. Bei „EIN“ erfolgt eine Ausgabe und bei „AUS“ keine Ausgabe.

Timing-Funktion

Stellen Sie 8 Sätze Zeitschaltuhren mit Schaltvorgängen in Intervallen von 1 Minute ein. Der Timer kann je nach Einstellungsanforderungen Schaltvorgänge durchführen

Elektrische Stärke

Das stromführende Gehäuse, die Erdungsklemme und das Gehäuse können 3300 V/50 Hz/2 S ohne Überschlag oder Ausfall standhalten

Reset-Funktion

Wenn Sie darauf klicken, können alle Daten normal gelöscht werden und die Zeitmessung beginnt mit den Standardeinstellungen des Systems

Reisezeitfunktion

Nach 20 Betriebsstunden beträgt der Laufzeitfehler nicht mehr als ±1 Minute

Verpackung und Lagerung

Verkauf, Lieferung und Service

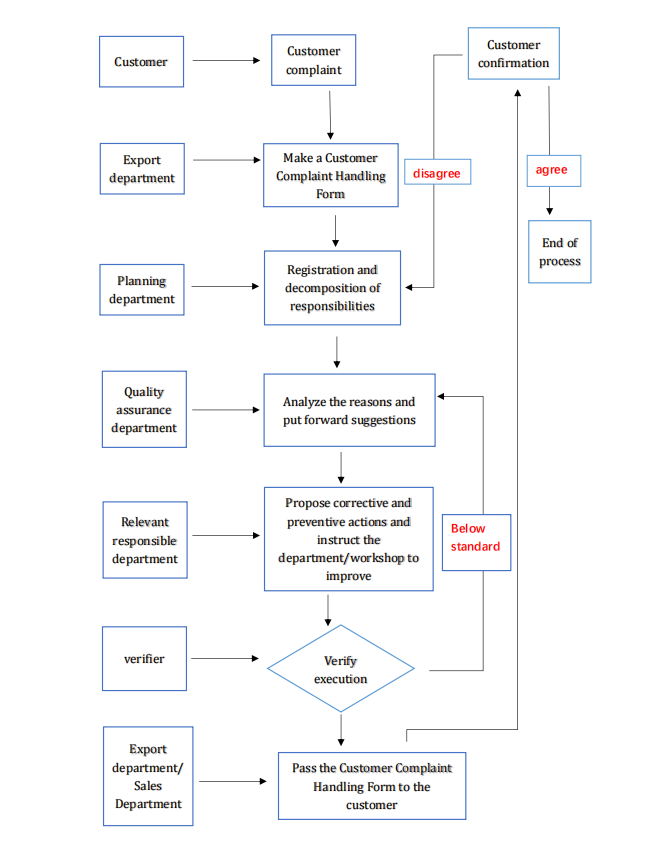

Kundendienst

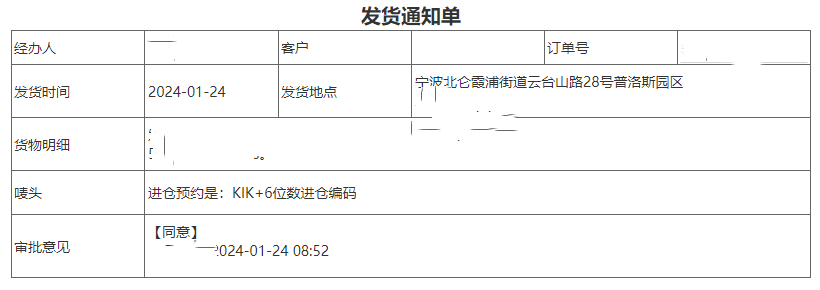

Exportprodukte wie mechanische Wochenzeitschaltuhren werden von der Spedition zur Lagerung zum Hafenterminal von Ningbo transportiert und warten dort auf die Containerverladung. Der Landtransport der Produkte ist abgeschlossen, der Seetransport liegt in der Verantwortung des Kunden.

Erstmusterprüfung

Verpackung und Lagerung

Nach Bestätigung durch die Planungsabteilung analysiert die Qualitätssicherung die Gründe und unterbreitet Vorschläge. Die Planungsabteilung zerlegt auf Basis der Ursachenanalyse und Vorschläge die Verantwortlichkeiten und übergibt diese an die zuständigen Fachbereiche. Die Leiter der jeweils zuständigen Abteilungen schlagen Korrektur- und Vorbeugemaßnahmen vor und weisen ihre Abteilungen/Werkstätten zur Verbesserung an.

Das Verifizierungspersonal überprüft den Umsetzungsstatus und gibt die Informationen an die Planungsabteilung weiter. Die Planungsabteilung übergibt das Original „Formular zur Bearbeitung von Kundenbeschwerden“ an die Import- und Exportabteilung und die Vertriebsabteilung. Die Exportabteilung und die Vertriebsabteilung geben den Kunden Rückmeldung über die Bearbeitungsergebnisse.